Описание на продукта

Спиралните стоманени тръби, известни още като спирално заварени под флюс (HSAW) тръби, са вид стоманени тръби, характеризиращи се с отличителен производствен процес и структурни свойства. Тези тръби се използват широко в различни индустрии поради своята здравина, издръжливост и адаптивност. Ето подробно описание на спиралните стоманени тръби:

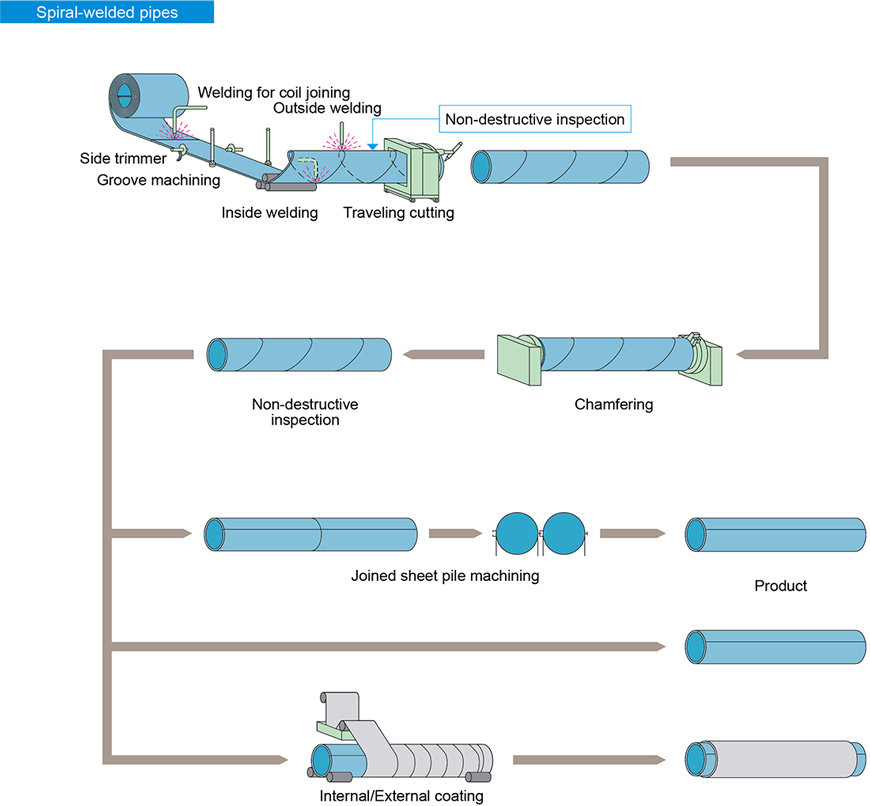

Производствен процес:Спиралните стоманени тръби се произвеждат чрез уникален процес, включващ използването на руло от стоманена лента. Лентата се развива и оформя в спираловидна форма, след което се заварява с помощта на техниката на заваряване под флюс (SAW). Този процес води до непрекъснат, спирален шев по дължината на тръбата.

Структурен дизайн:Спиралният шев на спиралните стоманени тръби осигурява присъща здравина, което ги прави подходящи за издържане на високи натоварвания и налягания. Тази конструкция осигурява равномерно разпределение на напрежението и подобрява способността на тръбата да се съпротивлява на огъване и деформация.

Диапазон на размерите:Спиралните стоманени тръби се предлагат в широк диапазон от диаметри (до 120 инча) и дебелини, което позволява гъвкавост в различни приложения. Те обикновено се предлагат в по-големи диаметри в сравнение с други видове тръби.

Приложения:Спиралните стоманени тръби се използват в различни индустрии като нефт и газ, водоснабдяване, строителство, селско стопанство и развитие на инфраструктурата. Те са подходящи както за надземни, така и за подземни приложения.

Устойчивост на корозия:За да се удължи дълготрайността, спиралните стоманени тръби често се подлагат на антикорозионна обработка. Това може да включва вътрешни и външни покрития, като епоксидна смола, полиетилен и цинк, които предпазват тръбите от атмосферни влияния и корозивни вещества.

Предимства:Спиралните стоманени тръби предлагат няколко предимства, включително висока товароносимост, икономическа ефективност за тръби с голям диаметър, лекота на монтаж и устойчивост на деформация. Спиралната им конструкция също така спомага за ефективно отводняване.

НадлъжноVSСпирала:Спиралните стоманени тръби се различават от надлъжно заварените тръби по техния производствен процес. Докато надлъжните тръби се оформят и заваряват по дължината на тръбата, спиралните тръби имат спирален шев, образуван по време на производството.

Контрол на качеството:Процесите на производство и контрол на качеството са от решаващо значение за производството на надеждни спирални стоманени тръби. Параметрите на заваряване, геометрията на тръбите и методите за изпитване се следят внимателно, за да се гарантира спазването на индустриалните стандарти и спецификации.

Стандарти и спецификации:Спиралните стоманени тръби се произвеждат в съответствие с международни и специфични за индустрията стандарти като API 5L, ASTM, EN и други. Тези стандарти определят свойствата на материалите, методите на производство и изискванията за изпитване.

В обобщение, спиралните стоманени тръби са универсално и издръжливо решение за различни индустрии. Уникалният им производствен процес, присъщата им здравина и наличността в различни размери допринасят за широкото им използване в инфраструктурата, транспорта, енергетиката, пристанищното строителство и други. Правилният избор, контролът на качеството и мерките за защита от корозия играят решаваща роля за осигуряване на дългосрочната производителност на спиралните стоманени тръби.

Спецификации

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Клас C250, Клас C350, Клас C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Диаметър (мм) | Дебелина на стената (мм) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219.1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323.9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355.6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406.4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 г. | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 г. | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 г. | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 г. | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 г. | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Толеранс на външен диаметър и дебелина на стената

| Стандартен | Толеранс на тялото на тръбата | Толеранс на края на тръбата | Толеранс на дебелината на стената | |||

| Външен диаметър | Толерантност | Външен диаметър | Толерантност | |||

| GB/T3091 | Външен диаметър ≤ 48,3 мм | ≤±0,5 | Външен диаметър ≤ 48,3 мм | - | ≤±10% | |

| 48.3 | ≤±1,0% | 48.3 | - | |||

| 273.1 | ≤±0,75% | 273.1 | -0.8~+2.4 | |||

| Външен диаметър > 508 мм | ≤±1,0% | Външен диаметър > 508 мм | -0.8~+3.2 | |||

| GB/T9711.1 | Външен диаметър ≤ 48,3 мм | -0,79~+0,41 | - | - | OD ≤ 73 | -12,5%~+20% |

| 60.3 | ≤±0,75% | Външен диаметър ≤ 273,1 мм | -0,4~+1,59 | 88.9≤OD≤457 | -12,5%~+15% | |

| 508 | ≤±1,0% | OD ≥323.9 | -0,79~+2,38 | OD ≥508 | -10,0%~+17,5% | |

| Външен диаметър>941 мм | ≤±1,0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75%D~±3 мм | 60 | ±0,5%D~±1,6 мм | 4 мм | ±12,5%T~±15,0%T |

| 610 | ±0,5%D~±4 мм | 610 | ±0,5%D~±1,6 мм | WT≥25 мм | -3.00 мм~+3.75 мм | |

| Външен диаметър>1430 мм | - | Външен диаметър>1430 мм | - | - | -10,0%~+17,5% | |

| SY/T5037 | Външен диаметър <508 мм | ≤±0,75% | Външен диаметър <508 мм | ≤±0,75% | Външен диаметър <508 мм | ≤±12,5% |

| Външен диаметър ≥508 мм | ≤±1,00% | Външен диаметър ≥508 мм | ≤±0,50% | Външен диаметър ≥508 мм | ≤±10,0% | |

| API 5L PSL1/PSL2 | OD <60,3 | -0,8 мм~+0,4 мм | OD ≤ 168,3 | -0,4 мм~+1,6 мм | Тегло ≤ 5,0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75% | 168.3 | ≤±1,6 мм | 5.0 | ≤±0,1T | |

| 168.3 | ≤±0,75% | 610 | ≤±1,6 мм | Т≥15.0 | ≤±1,5 | |

| 610 | ≤±4,0 мм | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | OD <114.3 | ≤±0,79 мм | OD <114.3 | ≤±0,79 мм | ≤-12,5% | |

| OD ≥114.3 | -0,5%~1,0% | OD ≥114.3 | -0,5%~1,0% | ≤-12,5% | ||

| ASTM A53 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| ASTM A252 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| DN mm | NB Инч | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1.24 | 1.73 | 2.41 | |||||||||||

| 8 | 1/4” | 13.72 | 1.65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1.65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2.77 | 1.65 | 2.11 | 2.77 | 3.73 | 3.73 | 4.78 | 7.47 | ||||||

| 20 | 3/4” | 26.67 | 2.87 | 1.65 | 2.11 | 2.87 | 3.91 | 3.91 | 5.56 | 7.82 | ||||||

| 25 | 1” | 33.40 | 3.38 | 1.65 | 2.77 | 3.38 | 4.55 | 4.55 | 6.35 | 9.09 | ||||||

| 32 | 1 1/4” | 42.16 | 3.56 | 1.65 | 2.77 | 3.56 | 4.85 | 4.85 | 6.35 | 9.70 | ||||||

| 40 | 1 1/2” | 48.26 | 3.68 | 1.65 | 2.77 | 3.68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60.33 | 3.91 | 1.65 | 2.77 | 3.91 | 5.54 | 5.54 | 9.74 | 11.07 | ||||||

| 65 | 2 1/2” | 73.03 | 5.16 | 2.11 | 3.05 | 5.16 | 7.01 | 7.01 | 9.53 | 14.02 | ||||||

| 80 | 3” | 88,90 | 5.49 | 2.11 | 3.05 | 5.49 | 7.62 | 7.62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101.60 | 5.74 | 2.11 | 3.05 | 5.74 | 8.08 | 8.08 | ||||||||

| 100 | 4” | 114.30 | 6.02 | 2.11 | 3.05 | 6.02 | 8.56 | 8.56 | 11.12 | 13.49 | 17.12 | |||||

| 125 | 5” | 141.30 | 6.55 | 2.77 | 3.40 | 6.55 | 9.53 | 9.53 | 12.70 | 15.88 | 19.05 | |||||

| 150 | 6” | 168.27 | 7.11 | 2.77 | 3.40 | 7.11 | 10.97 | 10.97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8” | 219.08 | 8.18 | 2.77 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 12.70 | 15.09 | 19.26 | 20.62 | 23.01 | 22.23 | |

| 250 | 10” | 273.05 | 9.27 | 3.40 | 4.19 | 6.35 | 9.27 | 12.70 | 12.70 | 15.09 | 19.26 | 21.44 | 25.40 | 28.58 | 25.40 | |

| 300 | 12” | 323.85 | 9.53 | 3.96 | 4.57 | 6.35 | 10.31 | 14.27 | 12.70 | 17.48 | 21.44 | 25.40 | 28.58 | 33.32 | 25.40 | |

| 350 | 14” | 355.60 | 9.53 | 3.96 | 4.78 | 6.35 | 7.92 | 11.13 | 15.09 | 12.70 | 19.05 | 23.83 | 27,79 | 31,75 | 35.71 | |

| 400 | 16” | 406.40 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 12.70 | 16.66 | 12.70 | 21.44 | 26.19 | 30,96 | 36.53 | 40,49 | |

| 450 | 18” | 457.20 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 14.27 | 19.05 | 12.70 | 23.83 | 29.36 | 34.93 | 39.67 | 45.24 | |

| 500 | 20” | 508,00 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 15.09 | 20.62 | 12.70 | 26.19 | 32.54 | 38.10 | 44.45 | 50.01 | |

| 550 | 22” | 558,80 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 22.23 | 12.70 | 28.58 | 34.93 | 41.28 | 47.63 | 53.98 | ||

| 600 | 24” | 609.60 | 9.53 | 5.54 | 6.35 | 6.35 | 9.53 | 17.48 | 24.61 | 12.70 | 30,96 | 38,89 | 46.02 | 52.37 | 59.54 | |

| 650 | 26” | 660,40 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 700 | 28” | 711.20 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 750 | 30” | 762.00 | 9.53 | 6.35 | 7.92 | 7.92 | 12.70 | 12.70 | ||||||||

| 800 | 32” | 812,80 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 850 | 34” | 863.60 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 900 | 36” | 914.40 | 9.53 | 7.92 | 12.70 | 19.05 | 12.70 | |||||||||

| DN 1000 мм и повече Диаметър на тръбата Дебелина на стената Максимална 25 мм | ||||||||||||||||

Стандарт и клас

| Стандартен | Видове стомана |

| API 5L: Спецификация за линейни тръби | ГР.Б, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Стандартна спецификация за заварени и безшевни стоманени тръбни пилоти | ГР.1, ГР.2, ГР.3 |

| EN 10219-1: Студеноформовани заварени конструкционни кухи профили от нелегирани и финозърнести стомани | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Горещо обработени кухи профили от нелегирани и финозърнести стомани | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Тръба, стомана, черна и горещо потапяна, поцинкована, заварена и безшевна | ГР.А, ГР.Б |

| EN 10217: Заварени стоманени тръби за работа под налягане | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Заварени стоманени тръби | Ст37.0, Ст44.0, Ст52.0 |

| AS/NZS 1163: Австралийски/Новозеландски стандарт за студеноформовани кухи профили от конструкционна стомана | Клас C250, клас C350, клас C450 |

| GB/T 9711: Нефтена и газова промишленост - Стоманени тръби за тръбопроводи | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| AWWA C200: Стоманена водопроводна тръба 6 инча (150 мм) и по-голяма | Въглеродна стомана |

Производствен процес

Контрол на качеството

● Проверка на суровините

● Химичен анализ

● Механично изпитване

● Визуална проверка

● Проверка на размерите

● Тест за огъване

● Тест за удар

● Тест за междукристална корозия

● Неразрушителен контрол (UT, MT, PT)

● Квалификация на заваръчната процедура

● Анализ на микроструктурата

● Тест за разширяване и сплескване

● Тест за твърдост

● Изпитване на налягане

● Металографски тестове

● Тестване за корозия

● Тестване с вихрови токове

● Инспекция на боядисване и покрития

● Преглед на документацията

Употреба и приложение

Спиралните стоманени тръби са универсални и широко използвани в различни индустрии поради своите уникални характеристики и предимства. Те се оформят чрез спирално заваряване на стоманени ленти, за да се създаде тръба с непрекъснат спирален шев. Ето някои често срещани приложения на спиралните стоманени тръби:

● Транспорт на флуиди: Тези тръби ефективно пренасят вода, нефт и газ на дълги разстояния по тръбопроводи, благодарение на безшевната си конструкция и висока якост.

● Нефт и газ: Жизненоважни за нефтената и газовата промишленост, те транспортират суров петрол, природен газ и рафинирани продукти, обслужвайки нуждите от проучване и дистрибуция.

● Пилотни стълбове: Фундаментните пилоти в строителните проекти поддържат тежки товари в конструкции като сгради и мостове.

● Структурна употреба: Използвани в конструкции на сгради, колони и подпори, тяхната издръжливост допринася за структурната стабилност.

● Водостоци и дренаж: Използват се във водни системи, тяхната устойчивост на корозия и гладка вътрешна повърхност предотвратяват запушването и подобряват водния поток.

● Механични тръби: В производството и селското стопанство тези тръби осигуряват рентабилни и здрави решения за компоненти.

● Морски и офшорни: За тежки условия, те се използват в подводни тръбопроводи, офшорни платформи и строителство на кейове.

● Минно дело: Те транспортират материали и шлам при взискателни минни операции, благодарение на здравата си конструкция.

● Водоснабдяване: Идеален за тръбопроводи с голям диаметър във водоснабдителни системи, ефективно транспортиращи значителни обеми вода.

● Геотермални системи: Използвани в проекти за геотермална енергия, те обработват топлоустойчиви флуиди между резервоари и електроцентрали.

Универсалният характер на спиралните стоманени тръби, съчетан с тяхната здравина, издръжливост и адаптивност, ги прави съществен компонент в широк спектър от индустрии и приложения.

Опаковка и доставка

Опаковка:

Процесът на опаковане на спирални стоманени тръби включва няколко ключови стъпки, за да се гарантира, че тръбите са адекватно защитени по време на транспортиране и съхранение:

● Свързване на тръби в пакети: Спиралните стоманени тръби често се свързват в пакети с помощта на скоби, стоманени ленти или други методи за сигурно закрепване. Свързването в пакети предотвратява движението или изместването на отделни тръби в опаковката.

● Защита на краищата на тръбите: Пластмасови капачки или защитни покрития се поставят на двата края на тръбите, за да се предотврати повреда на краищата на тръбите и вътрешната повърхност.

● Хидроизолация: Тръбите са обвити с водоустойчиви материали, като например пластмасови листове или фолио, за да се предпазят от влага по време на транспортиране, особено при транспортиране на открито или по море.

● Подплънки: Между тръбите или на уязвими места могат да се добавят допълнителни подплънки, като например дунапренени вложки или омекотяващи материали, за да се абсорбират удари и вибрации.

● Етикетиране: Всеки пакет е етикетиран с важна информация, включително спецификации на тръбите, размери, количество и местоназначение. Това спомага за лесна идентификация и боравене.

Доставка:

● Транспортирането на спирални стоманени тръби изисква внимателно планиране, за да се осигури безопасно и ефикасно транспортиране:

● Вид транспорт: Изборът на вид транспорт (автомобилен, железопътен, морски или въздушен) зависи от фактори като разстояние, спешност и достъпност на дестинацията.

● Контейнеризация: Тръбите могат да бъдат заредени в стандартни транспортни контейнери или специализирани контейнери с плоски стелажи. Контейнеризацията предпазва тръбите от външни елементи и осигурява контролирана среда.

● Обезопасяване: Тръбите се закрепват в контейнерите с помощта на подходящи методи за закрепване, като например укрепване, блокиране и връзване. Това предотвратява движението и минимизира риска от повреда по време на транспортиране.

● Документация: За целите на митническото оформяне и проследяване се изготвя точна документация, включително фактури, опаковъчни листове и транспортни манифести.

● Застраховка: Застраховка на товара често се сключва, за да се покрият потенциални загуби или щети по време на транспортиране.

● Мониторинг: По време на целия процес на доставка тръбите могат да бъдат проследявани с помощта на GPS и системи за проследяване, за да се гарантира, че са на правилния маршрут и график.

● Митническо оформяне: Предоставя се подходяща документация, за да се улесни безпроблемното митническо оформяне в пристанището или границата на местоназначението.

Заключение:

Правилното опаковане и транспортиране на спирални стоманени тръби са от съществено значение за поддържане на качеството и целостта на тръбите по време на транспортиране. Спазването на най-добрите практики в индустрията гарантира, че тръбите ще достигнат местоназначението си в оптимално състояние, готови за монтаж или по-нататъшна обработка.