Всички продукти от леене на стомана и кована стомана могат да бъдат персонализирани от OEM производителя според чертежите на клиентите. И ние можем да организираме производство по поръчка съгласно предоставените от вас чертежи.

Леене на стоманени изделия:Шлакови съдове, ремъци за колела на ротационни пещи, части за трошачки (мантии и вдлъбнатини, облицовки на купи), части за минни машини, резервни части за електрически багери (верижни обувки),

Ковани стоманени изделия:Зъбни колела, зъбни валове, цилиндрични зъбни колела, OEM дизайн на зъбни колела, ролкови валове, валове и решения.

Материален диапазон:ASTM A27 GR70-40, ZGMn13Mo1, ZGMn13Mo2, ZG25CrNi2Mo, 40CrNi2Mo, SAE H-13, AISI 8620, ZG45Cr26Ni35, ZG40Cr28Ni48W5Si2, ZG35Cr20Ni80

ЛЕГИРАНА СТОМАНА 4340 (36CrNiMo4), AISI 4140 Стомана /42CrMoS4, UNS G43400, 18CrNiMo7-6, 17NiCrMo6-4, 18NiCrMo5, 20NiCrMo2-2, 18CrNiMo7-6, 14NiCrMo13-4, 20NiCrMo13-4, ZG35Cr28Ni16, ZGMn13Mo2

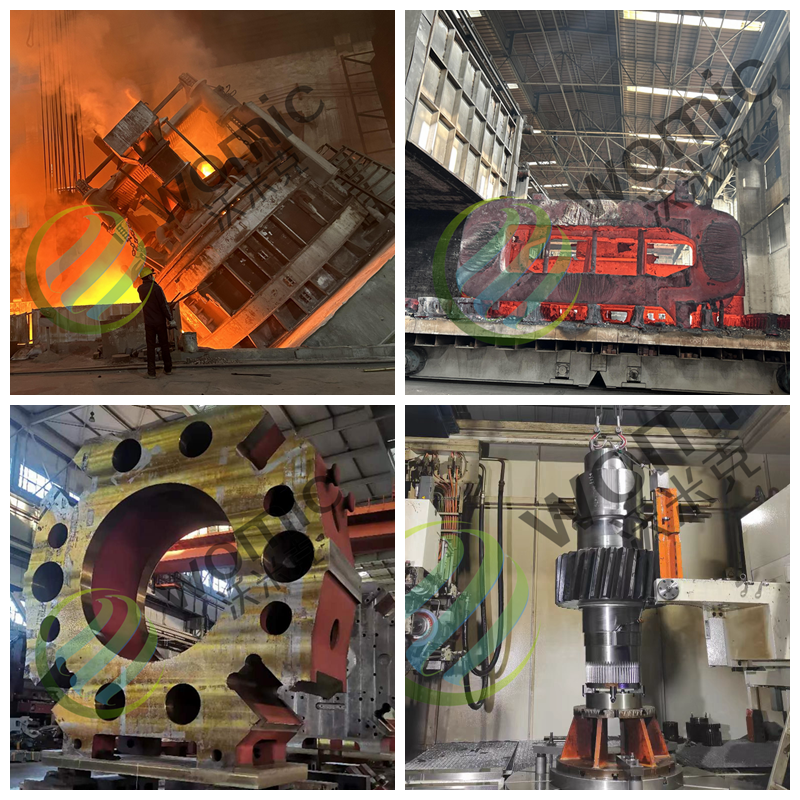

WOMIC STEEL разполага и с добре позната леярна за леене на стоманени продукти и ковани стоманени продукти в Северен Китай. Много от леените стоманени продукти се доставят до цял свят, като Мексико, Южна Америка, Италия, Европа, Съединените щати, Япония, Русия, Югоизточна Азия и т.н. С богатия си опит в процеса на леене на стомана и ковани стоманени продукти, WOMIC STEEL непрекъснато усъвършенства технологията на процеса. Произведените от нас зъбни колела за големи топкови мелници, различни видове зъбни колела, зъбни валове, опорни ролки, шлакови съдове, използвани в добива на мед, машини, резервни части за електрически багери (верижни обувки), части за трошачки (обвивки и вдлъбнатини, облицовки на резервоари) и подвижни челюсти привлякоха много чуждестранни клиенти да посетят компанията и ги направиха доволни от нашите продукти.

След 20 години опит в производството и продажбите в леярската индустрия, ние разполагаме с опитен и квалифициран професионален технически екип, специализиран в производството на големи и екстра големи стоманени отливки. Производственият процес използва съвместно изливане, еднократно подаване на разтопена стомана от 450 тона, а максималното единично тегло на отливките може да достигне около 300 тона. Продуктовата индустрия включва минно дело, цимент, корабостроене, ковачество, металургия, мостостроене, водоснабдяване. Един обработващ (групов) център (5 CNC пробивни и фрезови машини TK6920, 13 CNC вертикални стругове с двойна колона 3.15M~8M (групови), 1 CNC валцова машина за тежки плочи 120×3000, 6 комплекта...φМашина за фрезоване на зъбни колела 1,25 м-8 м (група)) и така нататък.

Производственото оборудване и тестовото оборудване са завършени. Максималната товароподемност на едно превозно средство е 300 тона, с една електродъгова пещ от 30 тона и 80 тона, една двойна станционна LF рафинираща пещ от 120 тона, една ротационна машина за дробометиране с размери 10 м*10 м, три пещи за високотемпературна термична обработка с размери 12 м*7 м*5 м, 8 м*4 м*3,5 м, 8 м*4 м*3,3 м и 8 м*4 м*3,3 м. Филтърна площ 30 000 квадратни метра оборудване за отстраняване на прах от електродъгова пещ.Независимият тестов център е оборудван с химическа лаборатория, спектрометър за директно отчитане, машина за изпитване на удар, машина за изпитване на опън, ултразвуков дефектоскоп, твърдомер по Leeb, металографски фазов микроскоп и др.

Приемаме проверки на място по всяко време, така че ще се уверите, че стоманените отливки и кованите продукти, произведени от WOMIC STEEL, са с добро качество и дълъг експлоатационен живот, което може да отговори на нуждите на клиентите.„изисквания за дизайн.

За да се реши ситуацията с високото замърсяване и високата консумация на енергия,WOMIC STEEL използва електрически пещи със средна честота и инсталира прахоуловители в цеха. Сега работната среда в цеха е значително подобрена. В миналото се е изгарял кокс, но сега се използва електричество, което не само намалява консумацията на енергия, спестява енергия и защитава околната среда, но и подобрява точността на продукта.

WOMIC STEEL ще подобри допълнително хардуерните съоръжения на фабриката, като поддържа автоматизирано оборудване, прилага автоматизирани процедури за вземане на части, почистване и полиране, автоматично пръскане и др., за да увеличи степента на автоматизация на производствения процес до над 90% и да продължи да усъвършенства технологиите.

Разликата между леенето на стоманени изделия и кованите стоманени изделия:

Първо, производственият процес е различен

Производственият процес на изковки и стоманени отливки е различен. Кована стомана се отнася до всички видове ковани материали и изковки, произведени чрез метод на коване; Лятата стомана е стоманата, използвана за отливане на отливки. Коването е валцоване на суровини в желаната форма и размер чрез удар и пластична деформация на метални материали. За разлика от това, стоманените отливки се изработват чрез изливане на разтопен метал в предварително подготвен модел, който се втвърдява и охлажда, за да се получи желаната форма и размер. Кована стомана често се използва при производството на някои важни машинни части; Лятата стомана се използва главно за производството на някои сложни форми, трудни за коване или рязане и изискващи високоякостни и пластични части.

Второ, структурата на материала е различна

Материалната структура на изковките и стоманените отливки също е различна. Изковките обикновено са по-равномерни и имат по-добра якост и устойчивост на умора. Поради относително плътната кристална структура на изковките, те не са склонни към деформация и термично напукване при натоварване. За разлика от това, структурата на отливаната стомана е относително рохкава, което е лесно за получаване на пластична деформация и повреди от умора под действието на натоварването.

Трето, различни характеристики на производителността

Характеристиките на изкованите изделия и отливките също са различни. Изкованите изделия имат висока износоустойчивост и устойчивост на корозия и са подходящи за високоякостни и високочестотни натоварвания. За разлика от тях, износоустойчивостта и корозионната устойчивост на частите от лята стомана са сравнително ниски, но имат добра пластичност.

Време на публикуване: 26 юни 2024 г.